O Brasil é um exemplo mundial na utilização de fontes de energia renovável dentro da sua matriz energética. Mesmo assim, recomenda-se uma maior diversificação, pois evita colapsos como os experimentados no início deste século. Neste contexto, a energia solar apresenta-se como uma das melhores alternativas, tendo em vista o inevitável aumento que os combustíveis fósseis terão nas próximas décadas e a problemática das questões ambientais e do aquecimento global. Áreas de desertos ou regiões semi-áridas, bem como os telhados de construções, são espaços ideais para o aproveitamento da energia solar, uma vez que não competem com as atividades agrícolas. Em particular, a região nordeste do Brasil apresenta condições bastante favoráveis para o aproveitamento da radiação solar.

Sabe-se que o principal limitante do uso da energia solar é a sua baixa densidade energética. Necessita-se, portanto, de uma grande área coletora para substituir os combustíveis fósseis em processos industriais. Em um ambiente industrial, raramente existirá tal área disponível. Como exemplo, para suprir a demanda de vapor do HU/UFS – Hospital Universitário com uma fração solar de 60% seriam necessários aproximadamente 400 m2. Em uma indústria local que consome cerca de 40.000 kg/mês de GLP para secar o sabão em pó em um ciclone, a área necessária tornaria o projeto proibitivo. A temperatura de funcionamento desse ciclone é acima de 350°C. Para um coletor solar operar a esta temperatura, faz-se necessário o uso de concentradores. As tecnologias existentes normalmente são volumosas e não podem ser instaladas em telhados. Comercialmente existe a Chromasun®, uma empresa americana que produz coletores Fresnel compactos. Segundo seu catálogo (Chromasun, 2011), trata-se de um produto único no mercado e que seus coletores atingem 200°C com uma eficiência de 48% a uma temperatura ambiente de 20°C. Essa tecnologia se mostra bastante viável para o ambiente industrial, pois permitiria utilizar seu telhado para realizar um pré-aquecimento.

Nesse projeto, portanto, pretende-se desenvolver um coletor semelhante, mas que atinja uma temperatura ainda maior. Para isso, utilizar-se-á de uma mistura de espelhos planos e lentes Fresnel em acrílico – PMMA. A tecnologia do Concentrador Fresnel Linear - CFL foi tema de um projeto de pesquisa liderado pelo pesquisador Dr. Eng. Sérgio Daher, signatário desta proposta, e está em fase de conclusão (“Desenvolvimento de um Concentrador Fresnel Linear para Aproveitamento da Energia Solar” financiado pelo CNPq pelo Edital MCT/CNPq Nº 14/2009). Como resultado, desenvolveram-se as estruturas mecânicas de sustentação, os atuadores mecânicos e os circuitos eletrônicos de acionamento e controle. Com isso, conseguiu-se fabricar um CFL com o custo de R$ 125,00/m². Um estudo ótico será necessário para desenvolver as lentes. Para isso, softwares de simulação de raios por Monte-Carlo serão utilizados como o SolTrace® do NREL e o Tonatiuh® do CENER.

Garcia (2013) estudo a ótica da utilização da combinação de espelhos planos e lentes Fresnel com o objetivo de obter o maior fluxo e potência solar no foco. As estruturas baseiam-se na redireção e focagem de luz com lentes Fresnel para uma região focal comum. A melhor configuração para forno solar foi encontrada para 6 lentes Fresnel e 6 espelhos planos. Esse trabalho demonstra a viabilidade técnica do estudo.

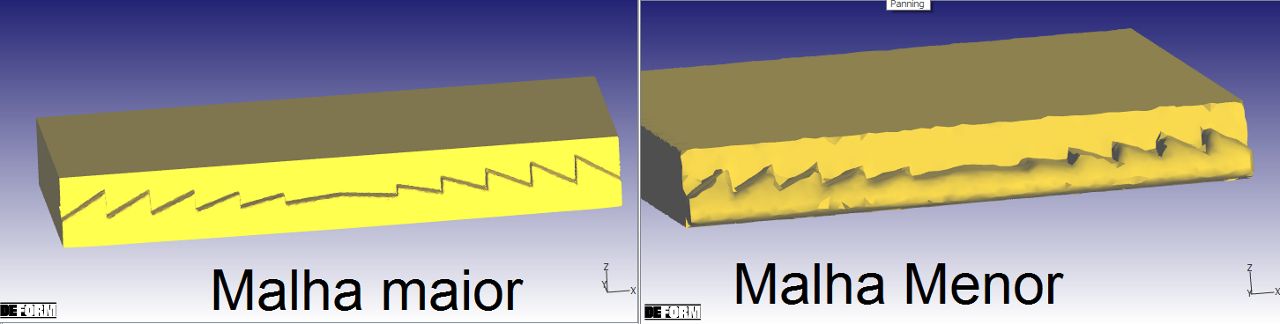

Como se pretende desenvolver uma solução para o mercado, o principal desafio desse projeto será identificar o melhor processo de fabricação da lente, seja ele por injeção, extrusão, fundição (casting) ou usinagem. Benz et al. (1995) apresentam uma patente de fabricação de lentes Fresnel planas por extrusão/laminação. Tsai et al. (2009) e Kuo et al. (2012) avaliaram a influência de diversos parâmetros de fabricação e os seus efeitos na lente final. Estudos semelhantes servirão de base para a construção das lentes.

Pretende-se fabricar a lente por dois métodos: extrusão e usinagem. Ao final, os resultados óticos e dimensionais serão avalizados e o custo de produção, estimado.